L’enjeu de la pelle électrique Mecalac repose sur la définition d’une architecture optimale liée à 3 exigences : autonomie, performance et compacité. Et ceci, en dimensionnant la batterie au plus juste.

Pour ce projet à grande échelle, Mecalac s’est dotée du logiciel Simcenter Amesim de Siemens. Venant enrichir ses connaissances en CAO/Calcul (SolidWorks, ANSYS, MSC Adams), il permet d’analyser et de prédire la performance multi-sources du système : mécanique, hydraulique, thermique et électrique.

Le choix de ce logiciel s’est fait sur sa facilité d’utilisation et son ouverture aux autres formats. Sans oublier, son large éventail de bibliothèques multiphysiques prêtes à l’emploi. La phase de modélisation a duré environ 3 mois et s’est déroulée en trois étapes :

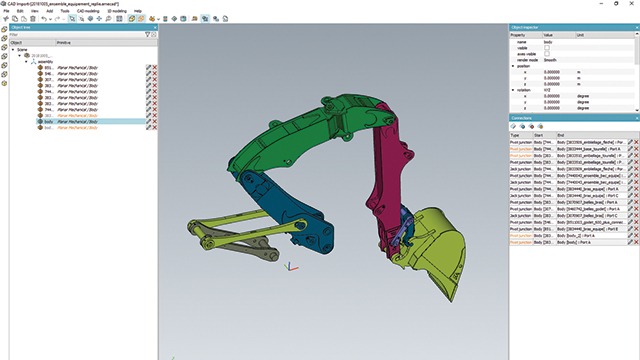

Première étape, la modélisation mécanique du prototype. Un tableau Excel intègre les cotes d’un plan 2D. A partir de ces données brutes Excel que la simulation est paramétrée pour Amesim. Et si elles sont modifiés dans Amesim, elles sont automatiquement mis à jour dans Excel.

Cette méthode permet à plus d’utilisateurs d’exploiter les informations dans Excel sans avoir à connaitre le logiciel Amesim. Autre avantage, la fonction d’import CAD d’Amesim donne la possibilité de générer automatiquement le modèle cinématique/mécanique de la pelle en quelques clics.

Deuxième étape, la modélisation hydraulique. Représentant un poste important de dépense énergétique sur un engin de chantier, cette modélisation devait être fine et détaillée. De plus, il fallait s’assurer de la bonne représentativité du modèle par comparaison des résultats de la simulation avec les mesures physiques réelles.

Et pour finir, la modélisation électrique se base à partir d’un modèle détaillé de machine électrique synchrone à aimants permanents, associé à son contrôleur et à un variateur.

«Pour nous, il s’agissait de développer un premier prototype fonctionnel tout en anticipant la future production en série. Nous ne recherchions pas une solution de batterie spécifique et sur mesure. nous avons cherché à combiner des modules de batterie standard tout en optimisant la gamme globale, les coûts et l’encombrement de la machine. »

THOMAS SCHAEP INGÉNIEUR SYSTÈMES MÉCATRONIQUES GROUPE MECALAC

Du premier coup !

Grâce au modèle Simcenter Amesim, le bureau d’ingénierie a été en mesure de simuler plusieurs options d’architecture, d’analyser de multiples paramètres pour dimensionner au plus juste l’ensemble du système d’alimentation. Et in fine, de produire un prototype bon du premier coup. Un gain très conséquent en coût et en temps.

Sans ce logiciel, Mecalac estime qu’il aurait fallu 2 à 3 prototypes pour converger vers une architecture optimisée en termes d’autonomie, de performance et d’encombrement.

Et le résultat parle de lui-même ! La batterie de la Mecalac e12, séparée de la tourelle, permet d’installer une capacité record de 146 kWh. Ce qui offre une autonomie de 8h avec une durée de vie 3X plus importante que pour les batteries classiques.

La prochaine étape d’utilisation de ce modèle Amesim serait de valider le vieillissement cyclique et calendaire de la batterie.

» AUPARAVANT NOUS N’ÉTIONS PAS CAPABLES DE QUANTIFIER LES PERTES ÉNERGÉTIQUES. Maintenant NOUS SOMMES EN MESURE DE METTRE LE DOIGT LÀ OÙ ÇA FAIT MAL ”

THOMAS SCHAEP INGÉNIEUR SYSTÈMES MÉCATRONIQUES GROUPE MECALAC