A cette taille de projet, soit 88 km de mise aux normes autoroutières, c’est une première française. La RN79 qui va devenir l’A79 est pour le groupe Eiffage, pilote du projet, un laboratoire vivant de la digitalisation du chantier. Le cœur du système : une organisation industrielle de transformation de milliers de données topographiques en informations de guidage 3D de machines et de contrôle qualité en réception.

La révolution numérique des chantiers TP est bien en marche.

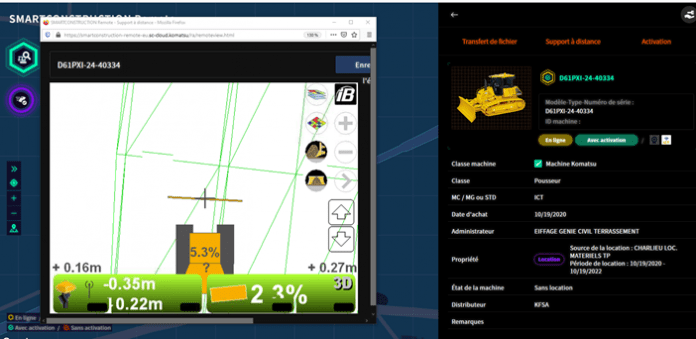

Cette liaison autoroutière attendue par la population locale de l’Allier depuis 30 ans, en partie en doublement de voies ou en mise aux normes autoroutières, fait appel aux dernières technologies de digitalisation et de guidage 3D. Des milliers de données topographiques brutes produites sous Mensura et AutoPISTE sont convertis en 3D par le logiciel de CAO TBC (Trimble Business Center). Afin de les intégrer aux 3 plateformes web gérant le guidage machine. Soit, CONX de Leica, 3DMC de Topcon et SmartConstruction de Komastu et WorksManager/Earthworks de Trimble.

Cette approche innovante voulue par le groupe Eiffage, financeur, concepteur et constructeur du projet, peut avoir l’air d’une démonstration de force audacieuse. Elle est surtout l’amorce d’un changement culturel majeur à même de modifier les organisations futures de chantiers. Ceci en simplifiant ou s’affranchissant de plusieurs étapes et procédures d’implantation, en raccourcissant les délais globaux et en garantissant des qualités de finition supérieures.

Ce bond en avant technologique nécessite une bonne dose d’adaptation, de formation et d’apprentissage. Tant pour les chefs de chantier et opérateurs de machines que les topographes soumis à une forte pression sur le traitement d’une masse importante de données envoyées et reçues. La communication entre terrain et topographes étant immédiate et les demandes ou précisions en tout genre s’enchainent toute la journée.

A la fin du projet A79, plus de 1000 plans auront été digitalisés en 3D pour chaque TOARC. Et comme il existe 4 tronçons différents sur les 88 km de chantier, on peut imaginer la masse de données numérisées.

« C’est pour cela que le chantier numérique et virtuel doit mûrir dans la tête de tous. A ce jour, supprimer du jour au lendemain tous repères physiques tels les piquets de référence altimétriques est plus que perturbant. Mais la voie est tracée. Nous cherchons la meilleure façon de partager des informations à jour sans connexion filaire. Ceci afin d’optimiser notre efficacité opérationnelle tout en réduisant les temps d’arrêt machines”, explique Alejandro Medina, un des quatre responsables topographiques de l’A79, et en charge du TOARC C.

Garantir le flux de données

Un TOARC, c’est en moyenne 10 à 15 projets différents par jour créés et à traiter pour que les machines en guidage 3D fonctionnent et les ouvrages avancent. Pour que cela fonctionne, un réseau de communication interne au chantier sûr et fiable est opérationnel. Ainsi que 14 bases GPS implantées tous les 7 kilomètres sur le tracé. Et pour les machines guidées, un modem avec carte SIM. Sasn oublier, les chefs de chantier comme les topos de terrain qui reçoivent une canne GPS également communicantes.

Carnet de terrain Trimble sur canne GPS

Contrôle final avant réception

Base GPS sécurisée, au nombre de 14 sur le tracé

“ C’est un investissement lourd, en méthodes, en personnels et matériels. Outre l’acquisition de systèmes de guidage 3D neufs, les machines du chantier, sous-traitants compris, doivent fonctionner avec le même niveau d’équipements et de normes de communication. Comme la même fréquence radio pour gérer la correction altimétrique en plus du signal GPS”, note encore le responsable topo.

Contractuellement, Eiffage s’et engagé à consacrer 10% des heures travaillées à l’insertion et 30% du montant des travaux à des entreprises tierces. Ainsi, un partenariat avec Pôle emploi est en cours pour la formation et le recrutement. Plusieurs contrats ont également été passés avec des PME locales.

Gros déploiement de moyens

On dénombre sur ce chantier découpé en 4 sections principales, plus de 50 machines connectées. Dont une vingtaine de pelles hydrauliques, 20 bouteurs et entre 10 à 15 niveleuses. Sur la partie compactage aussi, des planches de tests déjà réalisées avec un compacteur monobille guidé GPS donnent des résultats en faveur du système Bomap de Bomag. Cela permet de suivre et d’enregistrer la performance du compactage par nombre de passes effectuées.

Le guidage 3D des pelles, bouteurs et niveleuses provient des trois principaux fournisseurs du marché : Trimble, Leica et Topcon. Ce dernier étant intégré d’usine sur les machines Komatsu. Série IMC pour les pelles et Pxi pour les bouteurs.

“ Nous fournissons par le biais des interfaces web des données à jour à toutes les machines guidées. Elles ont ainsi leur feuille de route au quotidien. Il est possible d’interagir ou de prendre la main sur un système. Comme il est possible de récupérer de l’information à partir d’une machine. Sur mon ordinateur, je gère trois interfaces distinctes de chaque fournisseur de guidage, chacune ayant leurs avantages et inconvénients. Mais au final j’ai une bonne vision de ce qui se passe en direct sur le chantier. Avec une possibilité de suivre une machine ou un secteur géographique précis et même une section entière ”, ajoute Alejandro Medina.

Forte réactivité

Tout fonctionne depuis novembre 2019. En dehors de quelques soucis de réseaux, étant dans un secteur à couverture limitée, et obligeant la mise en place de répétiteur de fréquence, le bilan est positif à ce jour. “On vise entre 10 à 15 % de productivité en plus sur ce chantier. A savoir que seuls sont asservis les engins à lame comme les niveleuses ou les bouteurs. Les pelles suivent le plan 3D numérisé disponible sur leur écran en cabine. Même si sur les nouveaux modèles on peut leur fixer des barrières virtuelles à ne pas dépasser, en hauteur comme en profondeur”, complète le chef de mission.

Au niveau des résultats attendus, les tolérances annoncées sont de +/- 3 cm pour l’arase terrassement, +/- 15 mm pour la couche de forme. A ce niveau de précision, Eiffage a prévu de s’affranchir de la couche de réglage, support de la première couche d’enrobés. Et pour garantir ce résultat, un contrôle du Z (altimétrie) est réalisé tous les 100 m. L’utilisation de deux constellations GPS et Glonass offrent une bonne stabilisation des données de positionnement.

“ Dans ce type d’opérations assez avant-gardistes, le retour d’informations est capital pour faire progresser la technique sur un plan général. Mais pour l’instant, nous avons à regretter que les partages de connaissances entre entreprises de BTP soient inexistants. Et pourtant cela pourrait profiter à la profession. En tous les cas une chose est évidente, le guidage 3D GPS à grande échelle profite à la profession des géomètres qui voient leur métier monter en compétence. Nous avons ainsi renforcé nos équipes de topographes en embauchant plus de 10 nouveaux profils qui ont pour mission le contrôle qualité post réalisation. Ils sont équipés de cannes GPS et de carnets de terrain numériques. Leur job devient à la fois dynamique, instructif et évolué avec la vitesse de la transformation numérique des chantiers. C’est à dire très prometteur d’avenir”, conclut Alejandro

L’A79 en chiffres

- Montant du marché : 559 M€

- 100 % Eiffage

- 88 km de section dont 23 km de requalification autoroutière et 65 km d’élargissement à 2×2 voies

- 12 échangeurs

- 3,5 m3 de mouvements de terre

- 135 000 m3 de béton

- 1 000 000 t d’enrobés

- Pic de production été 2021 : 1 300 personnes et 400 machines

- 30 % du montant des travaux à des entreprises tierces

- 10 % des heures travaillées en insertion